Модификации резольной фенолоформальдегидной смолы солями меди применяемой в качестве связующего

Ерошенко Виктор Дмитриевич

К.т.н., инженер-технолог ООО «ГрафитЭл-МЭЗ», г. Москва

Овчинников Андрей Николаевич

Ст.преп. каф. «Технология машиностроения и технологические машины и оборудование» ЮРГПУ (НПИ) имени М.И. Платова, г.Новочеркасск

Ефименко Алексей Александрович

магистр каф. «Промышленный и инновационный менеджмент» ЮРГПУ (НПИ), инженер –электроник 11 разрядаМУП ГЭТ, г. Новочеркасск

Белянкина Лилия Михайловна

магистр каф. «Технология машиностроения и технологические машины и оборудование» ЮРГПУ (НПИ) имени М.И. Платова, г.Новочеркасск

Аннотация:

В работе исследована возможность модификации жидкой резольной смолы резорцинатом меди для повышения эксплуатационных свойств изделий на её основе; предложен механизм влияния модификатора на структуру, изучены физико-механические свойства и микроструктура отвержденной модифицированной и чистой смолы.

Аbstract:

The possibility of modification of the liquid resin by copper resorcinate to improve the performance properties of products based on it is investigated; the mechanism of influence of the modifier on the structure is proposed, the physical and mechanical properties and microstructure of the cured modified and pure resin are studied.

Ключевые слова: модификация резольной смолы; резорцинат меди; фенолят меди; изделия на основе резольной смолы.

Keywords: modification of the resol resin; copper resorcinate; the phenolate of copper; products based on the resol resin.

Введение

Фенолоформальдегидная смола представляет собой продукт поликонденсации фенола и его гомологов с формалином, при этом в зависимости от катализатора получаются резольные и новолачные смолы [1]. Фенолоформальдегидные смолы являются связующими веществами для производства различного рода продуктов: мебельной, химической [1], электротехнической [2], графитовой и электродной отрасли [3], в производстве абразивных материалов [4] и химическистойких замазок [5]. При этом в основном свойства изделия в большей степени зависит от физико-механических характеристик связующего. Поэтому процесс целенаправленного изменения свойств фенолоформальдегидной смолы путем её модифицирования является актуальной задачей.

В работах авторов [6, 7] уже была произведена модификация новолачного связующего путем механической активации, а также исследовано влияние модификатора на ряд важных показателей, таких как теплостойкость, трибологические и электрохимические свойства. Авторами объясняется механизм влияния модификатора на структуру фенолоформальдегидной новолачной смолы. Поскольку резольная смола по своей сути схожа с новолачной смолой, то принципиально подход к модификации у них будет одинаковым.

Методика исследований

Для исследования была использована резольная смола согласно ГОСТ 20907-75 «Смолы фенолоформальдегидые жидкие». Технология изготовления смолы имеет главное отличие: процесс поликонденсации смолы происходит при температуре 35-40 оС и длителен по времени (до 7 дней).

В качестве модификатора использовался резорцинат меди. Модификатор получали механической активации эквимолярной смеси резорцина и ацетата меди. Резорцинат меди вводился в резольную смолу в виде порошка в количестве 2,6 % от массы смолы, после чего перемешивался до получения однородной жидкости. Полученная смесь периодически перемешивалась на протяжении 3 часов для устранения образования осадка.

Время желатинизации, вязкость по Стоксу, содержание свободного фенола и массовая доля нелетучего остатка при поликонденсации определялись согласно ГОСТ 20907-75 «Смолы фенолоформальдегидные жидкие».

Пористость отвержденной резольной смолы измерялась по ГОСТ 2409-95 «Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения». Отверждение проводилось каталитическим холодным способом пара-толуолсульфокислотой (п-ТСК). Для этого в резольную смолу при температуре 15-20 оС вводилось различное количество п-ТСК, что позволяла отверждать смолу без перегрева и вскипания.

Выход коксового остатка чистой и модифицированной резольной смолы определялся по методике применяемой к пековому связующему. Отвержденная смола помещалась в фарфоровый тигель и накрывалась крышкой. Фарфоровый тигель с крышкой помещался в металлический контейнер и засыпался графитовой пересыпки. Контейнер ставился в муфельную печь и нагревался со скоростью 1,5 оС/минуту до температуры 700 оС. По изменению массы вычисляется выход коксового остатка.

Термогравиметрические исследования проводились на дериватографе типа Mettler-Toledo TGA/DSC 1 с продувкой воздуха через камеру дериватографа с расходом 30 см3/мин, в режиме равномерного подъема температуры со скоростью 30 оС/мин в интервале температур 30-700 оС.

Микроструктура поверхности отвержденной смолы изучалась при помощи оптического микроскопа стереоскопического БИОМЕД МС-1 ZOOM с увеличением в 50 раз.

Данные экспериментов

В таблице 1 показаны свойства чистой резольной смолы согласно ГОСТ и модифицированной резорцинатом меди, а. Из полученных данных видно, добавление меди увеличивает вязкость смолы на 1,5 секунды, уменьшает время желатинизации почти в 2 раза, но при этом увеличивается количество полимера после поликонденсации.

Таблица 1.

Свойства чистой и резольной смолы согласно ГОСТ 20907-75

| Наименование параметра | Чистая смола по ГОСТ 20907-75 | Модифицированная резорцинатом меди |

| Время желатинизации, с | 260 | 142 |

| Вязкость по Стоксу, с | 3,6 | 5,1 |

| Содержание свободного фенола, % | 8,8 | 6,1 |

| Массовая доля нелетучего остатка при поликонденсации, % | 67 | 78 |

| Выход коксового остатка, % | 41 | 65 |

Это можно объяснить свойством меди связывать гидроксильные группы не только химически и координационно, что стабилизирует их и при нагревании в процессе деструкции не происходит разрушения полимера на простейшие мономеры, а сразу начинается процесс полукоксования. Это подтверждается и тем, что количество свободного фенола снизилось на 2,5 %, соответственно он вступает в реакцию поликонденсации, а не улетучивается из системы. Также следует отметить, что повышение вязкости происходит разово, в дальнейшем при старении смолы вязкость у модифицированной смолы изменяется незначительно, по сравнению с чистой смолой. Так после 10 дней при температуре окружающей среды 28-30 оС и контакте с воздухом, чистая смола стала отбивать воду, изменять свою окраску на коричневую и становится мутной, в то время как модифицированная сохраняет свою однородность, цвет и прозрачность.

В таблице 2 показано изменение пористости отвержденной смолы в зависимости от количества используемого катализатора п-ТСК. Следует отметить, что при низких количествах катализатора модифицированная смола не отверждалась, а только становилась вязкой, при этом полностью не теряя свою пластичность слоев. Из таблицы видно, что добавление модификатора приводит к получению полимера с меньшей пористостью, а значит более прочному.

Таблица 2.

Зависимость пористости модифицированной и чистой резольной смолы от количества катализатора п-ТСК

| Содержание п-ТСК, % | Пористость, % | |

| резольная смола | резольная смола + резорцинат меди | |

| 1 | 1,8 | — |

| 2 | 2,5 | — |

| 4 | — | 3,1 |

| 5 | 8,4 | 5,8 |

| 10 | 15,4 | 11,7 |

На рисунке 1 показаны термогравиметрические кривые отвержденного чистого и модифицированного полимера. Из полученных данных видно, что обе смолы обладают хорошей стойкостью до 200 оС, но существенное изменение массы для модифицированной смолы наблюдается после 350 оС, при этом, в то время как чистая резольная смола начинает окисляться. После 500 оС наблюдается значительное различие в окислительной стойкости. Так Скорость окисления модифицированной смолы уменьшилась в 4 раза по сравнению с чистой смолой. Это можно объяснить окончанием процесса коксования, происходящим при температуре 350-450 оС, и большей стабильностью образовавшегося кокса. Данные термогравиметрии подтверждают полученные данные о коксовом остатке. При этом, при пересчете количества модификатора в смеси на чистую медь, то получится порядка 0,8 % по массе. Поскольку увеличение массы при коксовании составило больше чем на 20%, что превышает суммарное значение меди и свободного фенола, то это подтверждает участие меди в структурообразовании резольной смолы при карбонизации.

Рисунок 1. Термогравиметрические кривые чистой (1) и модифицированной (2) резольной смолы

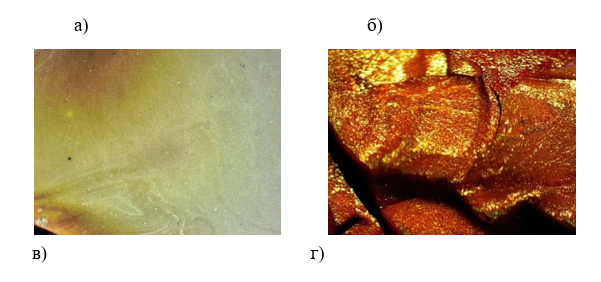

На рисунке 2 показано исследование микроструктуры чистой и модифицированной смолы под оптическим микроскопом. Видно, что добавление резоцината меди приводит к образованию слоистой структуры полимера, в то время как чистая смола имеет пористое строение.

Рисунок 2. Структура поверхности отвержденной чистой (а, б) и модифицированной резольной смолы (в,г): микрошлифы (а, в) и излом (б,г) при увеличении в 50 раз

Вывод

Было доказано, что медь, введенная в виде резорцината меди, модифицирует фенолоформальдегидную смолу резольного типа. Это подтверждает возможность модифицирования фенолоформальдегидных смол новолачного и резольного типа металлами с переменной валентностью. При этом происходит увеличение теплофизических свойств, увеличение сухого остатка полимера и выхода коксового остатка при карбонизации, что очень важно для полимерной и графитовой отрасли. Так же при модифицировании наблюдается стабилизация смолы во времени, ингибируя процесс старения полимера. При каталитическом холодном отверждении п-ТСК у модифицированной смолы наблюдается меньшая величина пористости образца, что очень важно при использовании резолов для приготовления замазки Арзамит, поскольку пористая структура полимера не позволяет создавать герметичность при склеивании химической аппаратуры и теплообменников.

Список литературы:

1. Кноп А., Шейб В. Фенольные смолы и материалы на их основе. / А.Кноп, В. Шейб; пер. с англ. А.М. Василенко, Г.М. Восканянца – М.: Химия, 1983 – 280 с.

2. Самодурова Н.М. Исследование и разработка упрощенной техно-логии производства графитовых щеток / Самодурова Н.М., Барков Л.А., Ива-нов В.А., Яров Б.А. // Вестник ЮУрГУ. Серия «Металлургия». 2013. Т. 13. № 2. С.77-84.

3. Островский В.С. Основы материаловедения искусственных гра-фитов / В.С. Островский. – М.: Металлургиздат, 2011. – 112 с.

4. Курдюков В.И. Основы абразивной обработки: учебное пособие. Курган: Изд-во Курганского гос. ун-та, 2014. 195 с.

5. Смирнов В.К.Химически стойкие замазки арзамит и лаки холодного отверждения [Текст] / В. К. Смирнов, С. Х. Кацнельсон ; Под ред. В. И. Кручинина. — Москва: Госхимиздат, 1957. – 52 с.

6. Ерошенко В.Д., Овчинников А.Н., Фокин В.П., Смирнова Н.В. Повышение износостойкости электротехнического углеродного материала путем модифицирования новолачного связующего // Инженерный вестник Дона, 2015, №1 URL: www.ivdon.ru/ru/magazine/archive/n1y2015/2802.

7. Липкина Т.В., Ерошенко В.Д., Емелин А.В., Пушук Д.В., Гончаров И.А., Липкин С.М., Андреев Ю.А., Смирнова Н.В. Устойчивость углеродных материалов к анодному окислению. Анализ возможных факторов // Практика противокоррозионной защиты. 2015. №2 (76). С. 26-37.