ВЛИЯНИЕ ПРЕДВАРИТЕЛЬНОЙ МЕТАЛЛИЗАЦИИ НА ПРОЦЕСС НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ

Малахов Александр Юрьевич

Канд. техн. наук, доцент кафедры Технологии конструкционных материалов

Московского автомобильно-дорожного государственного технического университета (МАДИ), г. Москва

Александров Владимир Алексеевич

Канд. техн. наук, доцент кафедры Технологии конструкционных материалов

Московского автомобильно-дорожного государственного технического университета (МАДИ), г. Москва

Перекрестов Алексей Евгеньевич

Ведущий инженер Института независимой автотехнической экспертизы

Московского автомобильно-дорожного государственного технического университета (МАДИ), г. Москва

АННОТАЦИЯ

В статье приводятся результаты исследований влияния предварительно проведённой металлизации поверхности стали медью на дальнейший процесс низкотемпературного азотирования. Установлено, что предварительная металлизация поверхности сталей 08Ю и 20Х13 медью вызывает каталитическое ускорение процесса диффузионного насыщения поверхности этих сталей азотом. Помимо этого, толщина металлизированного медного слоя поверхности стали позволяет регулировать строение, фазовый состав и кинетику роста азотированного слоя. Процесс низкотемпературного азотирования широко применяется в производстве деталей машин для улучшения физико-механических свойств поверхности (износостойкости, усталостной прочности, коррозионной стойкости), в связи с чем проведенные в данной статье исследования имеют достаточную актуальность.

ABSTRACT

The article presents the results of studies of the influence of metallization of the surface of steel with copper on the further process of low-temperature nitriding. The metallization of the surface of steel 08U and 20X13 copper causes a catalytic acceleration of the diffusion saturation of the surface of steel with nitrogen. The thickness of the metallized copper layer of the steel surface allows to regulate the structure, phase composition and growth kinetics of the nitrided layer. The process of low-temperature nitriding is widely used in the production of machine parts to improve the physical and mechanical properties of the surface (wear resistance, fatigue strength, corrosion resistance), and therefore the studies conducted in this article are of sufficient relevance.

Ключевые слова: низкотемпературное азотирование, металлизация, диффузия, катализатор, многослойное модифицированное покрытие.

Keywords: low-temperature nitriding, metallization, diffusion, catalyst, multilayer modified coating.

Введение

Процесс низкотемпературного азотирования (диффузионное насыщение поверхности стали азотом) в настоящее время широко применяется в производстве деталей машин для улучшения физико-механических свойств поверхности (износостойкости, усталостной прочности, коррозионной стойкости) [1]. Это связано с преимуществом данного процесса по сравнению с другими аналогичными процессами химико-термической обработки поверхности стали (например, такого как цементация).

При низкотемпературном азотировании поверхность стали не испытывает значительного термического воздействия. При этом твердость поверхностного слоя стали значительно увеличивается из-за образования химических соединений — нитридов. Отсутствие термического воздействия не изменяет геометрию поверхности азотируемых деталей, позволяет использовать данный процесс после окончательной термической обработки и не требует проведения дополнительных шлифовальных работ.

Однако у низкотемпературного азотирования есть и свои недостатки – слишком маленькие упрочненные слои (всего 0,3 – 0,6 мм) [1], что для деталей работающий в условиях значительного износа или сильной коррозионно-агрессивной среды может быть недостаточным; хрупкость и низкая адгезия упрочненного слоя с матрицей стали и сложность регулирования фазового состава получаемого покрытия. В настоящее время основными параметрами, регулирующими фазовый состав получаемой модифицированной поверхности, являются температура и состав насыщающей среды. Для получения же более глубоких упрочненных слоев приходится увеличивать время процесса (иногда процесс азотирования может длиться несколько суток).

Таким образом, актуальной является задача по разработке такого способа низкотемпературного азотирования, который бы смог значительно сократить время процесса, позволил бы регулировать фазовый состав получаемого модифицированного покрытия, а также повысить адгезию достаточно глубоких нитридных слоёв с матрицей стали.

Сущность предлагаемой технологии и методика исследований

Ускорение процесса низкотемпературного азотирования возможно с помощью применения специальных веществ – катализаторов (химических веществ, ускоряющих реакцию). Известно множество катализаторов, которые могут быть использованы для этих целей – Cu, Cr, Ni, Pd, Rh [3]. В нашем случае в качестве катализатора была выбрана Cu, в связи с простотой её нанесения на поверхность стали и достаточно низкой стоимостью по сравнению с остальными перечисленными металлами-катализаторами.

Предлагаемая технология состоит из следующих этапов:

1. Металлизация — этап нанесения на поверхность стали металла-катализатора (меди). Важно отметить, что основным критерием на данном этапе является параметр толщины осажденного медного слоя. Именно толщина осажденного медного слоя будет являться фактором, регулирующим кинетику роста азотированного слоя и его фазовый состав.

Рассматривались следующие основные способы металлизации поверхности стали:

а). Гальванический – химический (электрохимический) метод осаждения металлической пленки на стальную поверхность при её помещении в емкость с раствором электролита.

б). Осаждение катализатора из паров (газовой среды) летучих химических соединений, имеющих катализатор в своём составе.

в). Вакуумное напыление.

В нашем случае в связи с тем, что вакуумное напыление достаточно сложный процесс, исследования проводились с гальваническим осаждением и осаждением катализатора из паров (газовой среды) летучих химических соединений. В качестве гальванического электролита применялся водный раствор медного купороса. В качестве газовой среды осаждения применялся хлорид меди (СuCl2), который помещался в специальную емкость (реактор) перед печью. При этом здесь фактором толщины осажденной меди является время продувки емкости с хлоридом меди. Осаждение катализатора из паров (газовой среды) летучих химических соединений сложнее обычного гальванического осаждения, однако имеет значительное преимущество – возможность осаждения на поверхность сталей с большим электрохимическим потенциалом (например, коррозионностойкие стали типа 20Х13).

2. Окисление медной пленки. Осаждаясь на поверхности стали медь, образует непроницаемый сплошной слой. Через такой слой атомы азота неспособны проникнуть к поверхности стали. Необходимо достичь наличия проницаемой пористой пленки меди на поверхности стали. С этой целью предлагается окислять медную пленку. Окисление слоя чистой меди, предварительно нанесённой на поверхность стального образца (независимо от способа) происходит путём продувки печи воздухом при температурах последующего азотирования (585 ± 5 0С) в течение 1 … 3 минут.

3. Процесс низкотемпературного азотирования в среде аммиака при температурах 585 ± 5 0С в течение 3 часов. Расход аммиака подбирался равным 2,5 объёмов муфеля печи в час.

4. Охлаждение образцов стали вместе с печью в атмосфере аммиака.

Гальваническое осаждение меди из раствора медного купороса проводилось на стали марки 08Ю (в связи с простотой гальванического осаждения на данной стали меди), а осаждения меди из паров газовой среды водного раствора хлорида меди проводилось на коррозионностойкой стали 20Х13.

Принципиальная схема установки, на которой производился процесс низкотемпературного азотирования, показана на рисунке 1.

Рисунок 1 – Принципиальная схема установки, на которой производился предлагаемый процесс: 1 – емкость (реактор) с СuCl2 и возможностью её продувки, 2 – образец, 3 – термопара, 4 – регулятор термопары, 5 – печь.

Основными элементами установки являются печь (СШОЛ-1.1.6) для азотирования, устройство подачи насыщающей среды и воздуха с возможностью переключения, емкость (ректор) с СuCl2 с возможностью её продувки нагретым диссоциированным аммиаком, термопара и её регулятор для контроля температуры процесса.

Исследование микроструктуры образцов проводилось с помощью инвертированного металлографического микроскопа AXIOVERT 25СА, производство «Zeiss», Германия. Определение элементного химического состава поверхностного слоя и фазовый анализ выполняли на сканирующем электронном микроскопе (РЭМ) «JEOL JSM-6480LV», производство «Япония» с разрешением до 3 нанометров. Качественный и количественный фазовый анализ проводили на дифрактометре ДРОН-3 — многоцелевой рентгеновский дифрактометр с системой управления и регистрации на базе IBM PC. Дюрометрический анализ распределения микротвердости по толщине азотированного слоя проводился на микротвердомере ПМТ-3 с нагрузкой 0,02 Н (20г) и 0,05 Н (50г).

Обсуждение результатов исследования

Многочисленные эксперименты с толщиной, гальванически осаждаемой на поверхность стали 08Ю медной пленки и её окисление воздухом, выявили её влияние на процесс формирования и состав самого формирующегося азотированного слоя в поверхности стали.

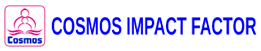

На рисунке 2 показана структура сформированного многослойного азотированного покрытия, полученного в результат азотирования стали 08Ю после осаждения на её поверхности меди толщиной 6,5 мкм (и её окисления воздухом).

Рисунок 2 – Микроструктура сформированного в результате азотирования через осажденную пленку окисленной меди толщиной 6,5 мкм многослойного покрытия на стали 08Ю, х 500, х 1000 (AXIOVERT 25СА):

1 – нитридная зона (ε – фаза); 2 – нитридная зона (ε + γ’) фаза;

3 – зона внутреннего азотирования (твёрдый раствор азота в Feα + γ’).

При помощи сканирующего электронного микроскопа (РЭМ) JEOL JSM-6480LV и рентгеновского дифрактометра ДРОН-3 установлен фазовый состав полученного многослойного азотированного покрытия. На поверхности стали 08Ю формируется плотный слой нитридных фаз Fe3N (ε – фаза) и Fe4N (γ’ – фаза), а под ними зона внутреннего азотирования твёрдого раствора Feα. При этом необходимо отметить, что помимо азота в модифицированный слой также диффундирует и медь на глубину до 100 мкм.

Дюрометрический анализ распределения микротвердости от поверхности образца с полученным модифицированным многослойным покрытие вглубь его матрицы показал интегрально плавное уменьшение микротвердости (рисунок 3). Можно заключить, что это обеспечит очень хорошую адгезию между верхними нитридными слоями модифицированного слоя и матрицей стали.

Рисунок 3. Распределение микротвердости (отпечатков индентора микротвердомера ПМТ-3) от поверхности к матрице образца 08Ю азотированного с нанесенной окисленной пленкой меди,

х500 (ФОМ-1-16 ПМТ-3).

С исследуемыми образцами, на которые осаждалась медь, при тех же условиях, азотировался также и образец стали 08Ю без нанесения катализатора. Сравнение полученного на данном образце азотированного покрытия с образцом показанном на рисунке 2, позволило выявить каталитический эффект применения перед азотированием окисленной медной плёнки. На образце без нанесения медной пленки формируются практически те же фазы, что и на образце с нанесенной окисленной медной пленкой 6,5 мкм, однако толщина слоёв намного больше.

Рисунок 3 – Сравнение микроструктур образцов стали 08Ю после азотирования с применением каталитической пленки окисленной меди толщиной 6,5 мкм (образец 2) и без неё (образец 1).

Нитридный слой образца, с нанесенной перед азотированием окисленной пленки меди толщиной 6,5 мкм, по сравнению с образцом без её нанесения более чем в 7 раз больше. Общий диффузионный слой образца 2 более чем в 2 раза больше общего азотированного слоя образца 1.

Данный каталитический эффект окисленной пленки меди на процесс азотирования объясняется, тем, что работа выхода электронов из окисла меди намного меньше работы выхода электронов из чистой поверхности стали. Это означает, что из окисла меди количество вылетевших свободных электронов будет намного больше чем из поверхности стали. А именно эти вылетевшие свободные электроны способствуют диссоциации аммиаки с выделением атомов азота, которые в дальнейшем и насыщают поверхность стали, формируя различные упрочненные слои. Чем больше электронов вылетело, тем более активно пойдет реакция диссоциации аммиака, значит тем больше образующихся атом азота, абсорбируется, а затем и диффузионно проникнет в сталь.

Эксперименты с варьированием толщины предварительно перед процессом азотирования наносимой окисленной пленки меди показали, что кинетика роста азотированного слоя (его строение и фазовый состав) напрямую зависят от толщины пленки. Графически данная зависимость показана на рисунке 4.

Рисунок 4 — Зависимость толщины нитридного слоя в стали 08Ю после азотирования от толщины предварительно наносимой медной плёнки.

Как показало исследование увеличение толщины окисленной медной пленки до некоторого критического значения hCucrit приводит к увеличению, как нитридной зоны, так и зоны внутреннего азотирования стали (зоны твёрдого раствора азота в Feα + γ’ (Fe4N)). Свойства окисленной пленки на процесс азотирования носят здесь каталитический характер. При увеличении толщины медной пленки более hCucrit происходит затухание каталитического эффекта окисленной пленки на рост нитридной зоны и свойства пленки носят уже барьерный характер (препятствуют диффузии атомов азота в сталь). При достижении толщины пленки до значения hCu0 рост нитридной зоны в стали полностью подавляется, однако зона внутреннего азотирования остается достаточно протяженной. Дальнейшее увеличение толщины окисленной медной пленки приводит к полному подавлению диффузии атомов азота в сталь. Свойства окисленной пленки при этих значениях толщины носит ингибиторный (защитный) характер. Такие различия в характере влияния на азотирование окисленной пленки в зависимости от её толщины объясняется степенью окисленности пленки. Для того, чтобы пленка могла пропускать через себя атомы азота она должна быть проницаемой (пористой). Такое строение пленки обеспечивает её окисление. Чем больше толщина медной пленки, предварительно осаждённой на поверхности стали, тем сложней достичь её полного окисления. При большой толщине пленки её нижний слой остается недоокисленным, что и препятствует диффузии азота через неё к поверхности стали.

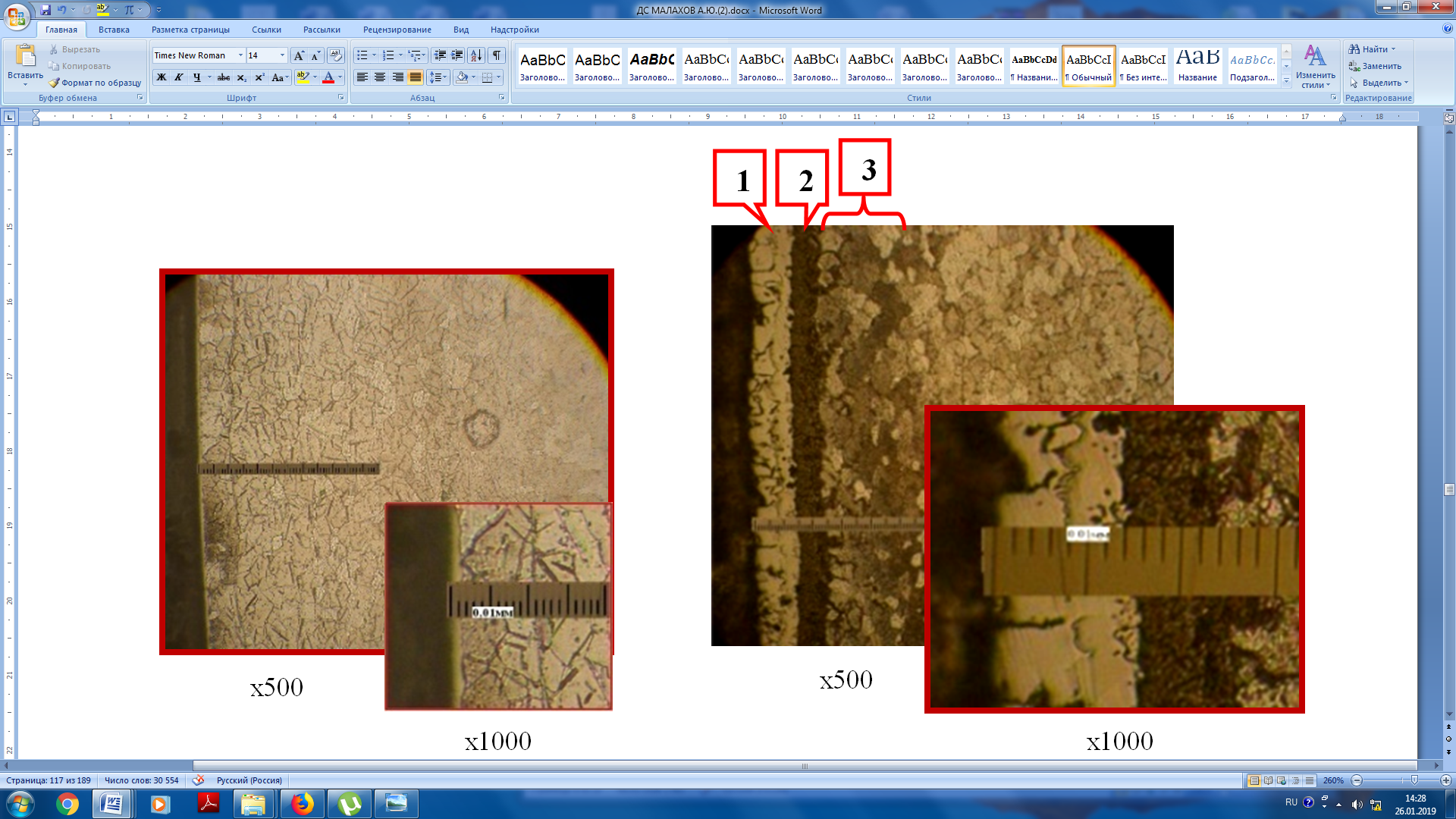

Исследование с осаждением меди из газовой среды хлорида меди (СuCl2) на коррозионностойкую сталь 20Х13 также выявили каталитический эффект осажденной меди на процесс азотирования (рисунок 5).

Рисунок 5 – Сравнение микроструктур образцов стали 20Х13 после азотирования с применением каталитической пленки окисленной меди, осажденной из газовой среды водного раствора хлорида меди (образец 1) и без неё (образец 2).

Слой меди здесь контролировался временем продувки СuCl2, пары которого далее поступают в печь азотирования и осаждают медь на поверхности образца стали 20Х13. Как видно на рисунке 5 полученный в процессе азотирования упрочненный слой на образце стали 20Х13, с предварительным осаждением меди из водного раствора хлорида меди, более чем в два больше, чем слой, полученный после азотирования образца без её осаждения. Можно предположить, что толщина осаждаемой медной пленки на данной стали также будет менять свои свойства (каталитические, барьерные, ингибиторные (защитные)) в зависимости от толщины.

Заключение

Выявлено влияние предварительной металлизации поверхности стали медью на дальнейший процесс низкотемпературного азотирования. Так, показан каталитический эффект металлизации на азотирование. Полученный нитридный слой образца стали 08Ю с нанесенной перед азотированием окисленной пленки меди толщиной 6,5 мкм по сравнению с образцом без её нанесения более чем в 7 раз больше, а общий диффузионный слой более чем в 2 раза. Полученный азотированный слой на образце стали 20Х13, с предварительным осаждением меди из паров хлорида меди, более чем в два раза больше, чем слой, полученный после азотирования образца без её осаждения. При этом установлено плавное уменьшение микротвердости по поверхности упрочненного слоя до матрицы стали, что обеспечивает отличную адгезию слоя с матрицей.

Также было установлено, что варьирование толщины окисленной пленки меди на поверхности стали влияет на процессы формирования и состав самого формирующегося азотированного слоя в поверхности стали. Пленка меди, полученная на поверхности стали в процессе металлизации, в зависимости от толщины, может оказывать на дальнейший процесс азотирования каталитический, барьерный или ингибиторный (защитный) эффект.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 18-33-00992.

Список используемых источников информации:

1. Met-all.org — Всё об обработке металла! Азотирование стали: назначение, технология и разновидности процесса [Электронный ресурс]. – Режим доступа: http://met-all.org/obrabotka/himicheskaya/azotirovanie-stali-metalla-ionnoe.html.

2. Лахтин, Ю.М. Теория и технология азотирования / Ю.М. Лахтин, Я.Д. Коган, Г.И. Шпис, З. Бёмер. — М.: Металлургия, 1991. – 320с.

3. Зефиров, Н.С. Химическая энциклопедия / Н.С. Зефиров, И.Л. Кнунянц, Н.Н. Кулов. — М.: Советская энциклопедия, 1990. — т. 2. — 337c.

4. Идатен.ру Статьи обо всем. От экономики до медицины. Каталитическая химия. Курс лекций МГУ. Носители гетерогенных катализаторов [Электронный ресурс]. – Режим доступа: https://idaten.ru/chemistry/nositeli-geterogennih-katalizatorov.